- Entwicklung eines adaptiv-integrativen 3D-Druckverfahrens direkt auf flächige Faserverbund-Strukturen

- Kraftflussgerechte, stoffschlüssige Anbindung von Krafteinleitungselementen in Anpassung an die Grundstruktur

- Zielgrößen: Prozessstabilität, Anhaftungsqualität, Verbindungsfestigkeit und – steifigkeit

- Abbildung des Prozesses und der Kraftflussgestaltung in Numerik und Analytik

Die Energie- und Rohstoffeffizienz technischer Systeme spielt in den industriellen Anwendungen und im Bereich der Konsumgüter eine zunehmend wichtige Rolle. In diesem Zusammenhang wurde der Leichtbau zu einem der Schlüsselfaktoren in der Produktentwicklung wichtiger Branchen von Automotive über Maschinenbau bis hin zur Luft- und Raumfahrt. Die Verwendung von Faser-Kunststoff-Verbunden (FKV), die für ihre hohen spezifischen Festigkeiten und Steifigkeiten bekannt sind, führt zur Reduktion der Gesamtmasse der Strukturbauteile und verbindet die technischen und wirtschaftlichen Aspekte, die die Verbesserung des Produktes ermöglichen und gleichzeitig die Wettbewerbsfähigkeit des Unternehmens stärken, mit einem effizienten Einsatz von Ressourcen.

Aus diesem Grund werden metallische Strukturen immer mehr durch aufwendig konzipierte Kunststoffbauteile mit und ohne Faserverstärkung substituiert. In Bezug auf die mechanischen Materialeigenschaften zeigen sich bisher duroplastische FVK, wie sie häufig in der Luft- und Raumfahrt Anwendung finden, am geeignetsten, weisen jedoch gleichzeitig kosten- und zeitintensive Fertigungsverfahren auf. Aus diesem Grund existiert in den letzten Jahren eine starke Fokussierung auf der Entwicklung von thermoplastischen FVK und deren Herstellungsmethoden, siehe z. B. Organobleche und -tapes. Für flächige Bauteile und -gruppen setzt sich ein kombiniertes Verfahren aus Blechumformung zur Erzeugung flächiger Strukturen mit nachträglicher Anbringung von Sekundärstrukturen und Krafteinleitungselementen (Laschen, Schnapphaken usw.) über Spritzguss oder klassische Verbindung durch. Somit sind diverse Prozessschritte mit sehr kostenintensiven Auslegungsprozessen und Werkzeugen erforderlich. Zudem lassen sich Änderungen oder Individualisierungen der Bauteile nur aufwendig realisieren und die mögliche Geometrie ist aufgrund der sicherzustellenden Entformung eingeschränkt.

Das Projekt „InPrinT“ zielt auf die Entwicklung eines adaptiv-integrativen Fertigungsverfahrens auf Basis der Additiven Fertigung (3D-Druck) ab, welches die oben genannten Nachteile umgeht und eine freiere Gestaltung von Sekundärstrukturen erlaubt.

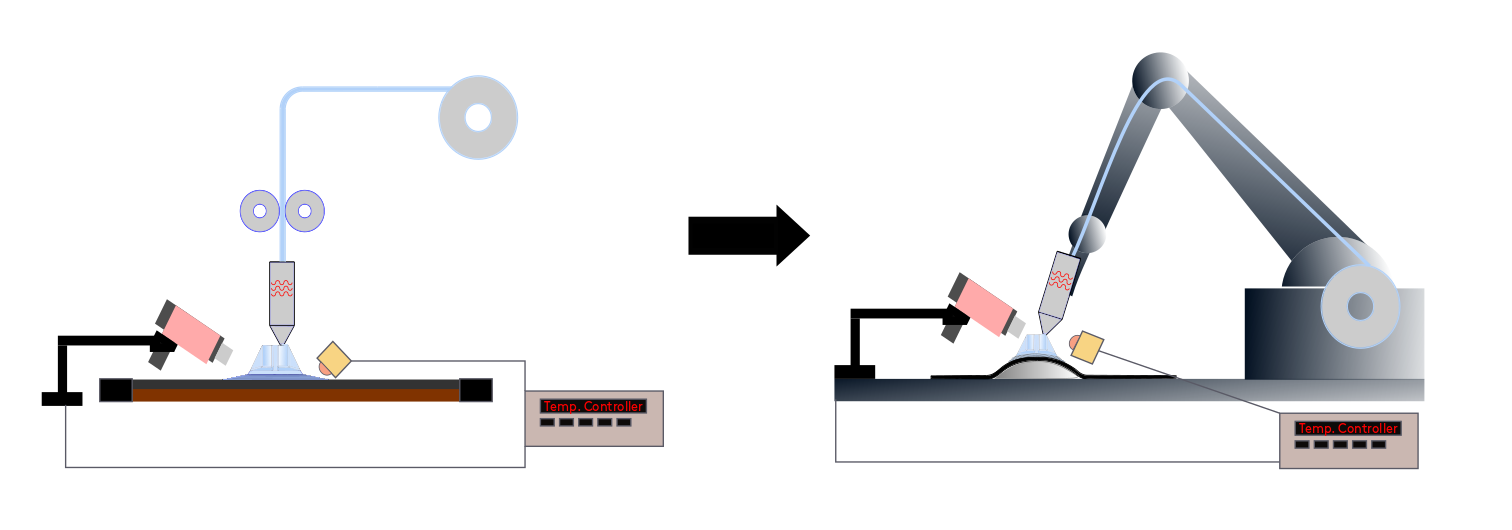

Dabei wird das Augenmerk vor allem auf die kraftgerechte Gestaltung des Übergangs zwischen der Primärstruktur und dem adaptiv-integrativ gedruckten Element sowie auf die stoffschlüssige Verbindung gerichtet. Zunächst wird das Verfahren an ebenen thermoplastischen FVK-Primärstrukturen erarbeitet, auf gekrümmte Strukturen erweitert und schließlich bei der Firma thinkTEC 3D GmbH in ein Robotersystem überführt.

Die Zielgrößen sind neben dem generellen Fertigungsprozess, die Anhaftungsqualität sowie Verbindungssteifigkeit und -festigkeit. Neben der konstruktiven Gestaltung des Übergangsbereiches zählen die Adaption von Druckwerkstoff und Trägermaterial, das Aufnehmen der Grundstruktur, beispielsweise mittels 3D-Scan, sowie die Betrachtung der Schälkräfte des Krafteinleitungselements, die beispielsweise aus dem Fertigungsverfahren resultieren, zu den Herausforderungen bei der Entwicklung des beschriebenen Verfahrens. Des Weiteren soll die komplette Prozesskette von der Aufnahme der Grundgeometrie über den 3D-Druckvorgang zur Anbringung der Krafteinleitungselemente mittels FFF (Fused Filament Fabrication)-Verfahren bis hin zur Prüfung und Auswertung der Verbindungsstelle dargestellt werden. Das Verfahren wird zusammen mit der Firma thinkTEC 3D entwickelt und das Unternehmen wird den Prozess zukünftig als Dienstleistung für die Bearbeitung komplexer, individueller Strukturen einsetzen.

Projektpartner

Förderung

Das Projekt InPrinT wird unter dem Förderkennzeichen KK5004602KP0 im Rahmen des Zentralen Innovationsprogramms Mittelstand (ZIM) des Bundesministeriums für Wirtschaft und Energie (BMWi) aufgrund eines Beschlusses des Deutschen Bundestags gefördert.

Laufzeit: 01.05.2021 – 30.04.2023

Fördervolumen: 183.523 €