- Untersuchungen im Bereich der Imprägnierung von Endlosfasern

- Weiterführende Entwicklung des 3D-Druckkopfes zur Verarbeitung von Endlosfasern

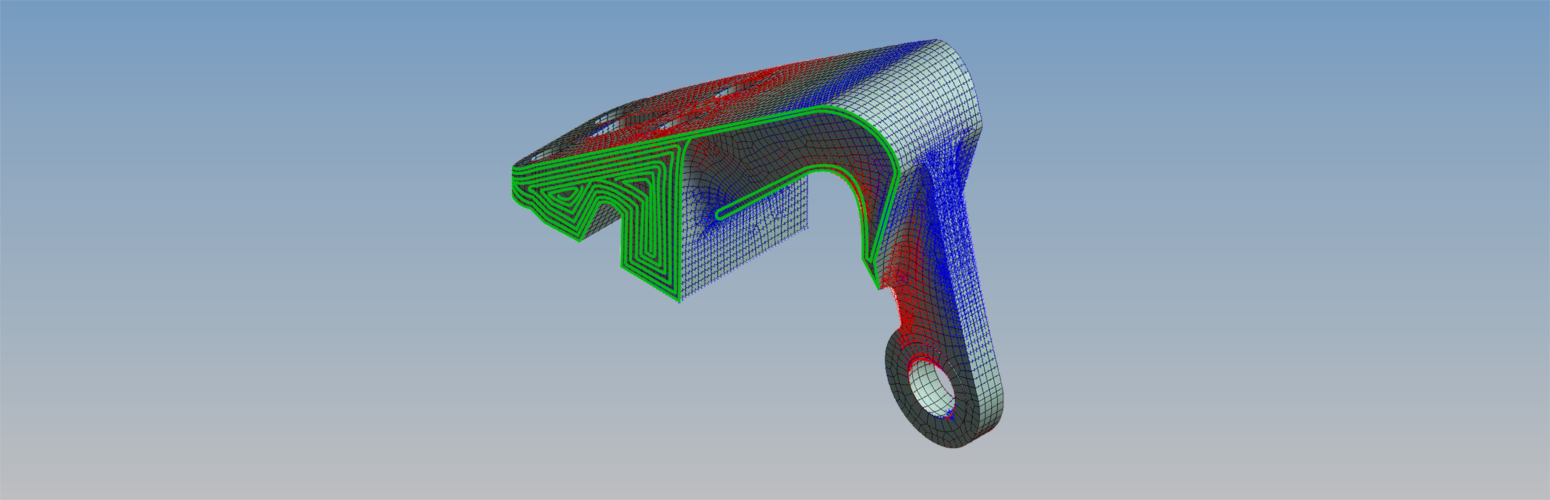

- Bauteilgestaltung mittels Topologieoptimierung zur Erzeugung lasttragender Leichtbauteile

Additive Fertigung, allgemein auch als 3D-Druck bekannt, hat sich mittlerweile in zahlreichen industriellen Bereichen etabliert und bildet eine wichtige Schlüsseltechnologie der Zukunft. Aufgrund stetiger Weiterentwicklung der bestehenden Fertigungsverfahren und der eingesetzten Werkstoffe findet das 3D-Drucken nicht mehr lediglich im Bereich des Prototypings, sondern auch in der Serienfertigung Anwendung. Durch die Möglichkeit einer direkten Fertigung des Bauteils aus dem 3D-CAD (Computer Aided Design)-Datensatz ist die additive Fertigung prädestiniert für die digitale Produktion. Mit dem generativen Fertigungsverfahren können komplexe Strukturen mit Kavitäten, Hinterschneidungen oder bionische Strukturen werkzeuglos gefertigt werden. Die Möglichkeit der freien Formgebung ermöglicht eine individuelle Gestaltung von Bauteilen entsprechend den Anforderungen und auftretenden Belastungen. Aus diesem Grund ist das Fertigungsverfahren für Leichtbauanwendungen besonders interessant.

Mithilfe numerischer Lösungsverfahren, insbesondere den Methoden im Bereich der Topologieoptimierung, können maßgeschneiderte Bauteile und Bauteilkomponenten basierend auf auftretenden Belastungen entwickelt und hergestellt werden. Im Rahmen einer Topologieoptimierung können lasttragende Bereiche im Bauteil identifiziert und das Bauteil entsprechend den Randbedingungen optimiert werden. So entstehen filigrane, gewachsen-wirkende (bionische) Bauteile, die kaum bis wenig an Leistungsfähigkeit zum ursprünglichen Bauteil einbüßen, jedoch ein enormes Ersparnis der Bauteilmasse aufweisen. Um das Leichtbaupotential solcher Bauteile weiter zu steigern, kann zusätzlich zum geometrischen bzw. Formenleichtbau auch der Werkstoffleichtbau zum Einsatz kommen. Hierbei werden vorzugsweise Werkstoffe mit niedriger Dichte aber hoher Steifigkeit und Festigkeit eingesetzt, um bei gleicher Belastbarkeit des Bauteils dessen Masse zu reduzieren. Besonders faserverstärkte Kunststoffe (FVK) übertreffen hier die meisten anderen Materialen, erfordern aber ein hohes Maß an Fachkenntnis um die richtungsabhängigen (anisotropen) Werkstoffeigenschaften geschickt ausnutzen zu können.

Um eine hohe Belastbarkeit additiv gefertigter Bauteile aus Kunststoff zu ermöglichen, kann das Bauteil in hoch beanspruchten Bereichen mit Endlosfasern verstärkt werden und als Faserverbundbauteil den Beanspruchungen standhalten. Die Endlosfasern müssen im Bauteil entlang des Lastverlaufs implementiert werden, um so eine gezielte Verbesserung mechanischer Eigenschaften zur erzielen. Dies erfordert einen besonderen Umgang im Druckprozess. Das Themengebiet „faserverstärkter 3D-Druck“ wurde bereits in der Studie FIBER-PRINT aufgegriffen und die Projektinhalte erfolgreich abgeschlossen. In Projekt FIBER-PRINT2 soll dieses Themengebiet weiterhin den Schwerpunkt darstellen, wobei sich auf Basis der Ergebnisse und Erkenntnisse neue Projekt- und Arbeitsinhalte ergeben. So soll die Entwicklung eines erweiterten, roboterbasierten 3D-Drucksystems für Faserverbunde weiter vorangetrieben werden. Dabei sollen zudem weiterführende Verbesserungen erarbeitet werden und in die Konzeptfindung und Prozessentwicklung einfließen.