- Neue innovative Behandlungsmöglichkeit durch die additive Fertigung

- Entwicklung von maßgeschneiderten Werkstoffzuständen, Stentdesigns und Simulationsmodellen

- Materialmodellierung des additiv gefertigten Werkstoffs auf der Grundlage fortgeschrittener experimenteller Analysen

- Effiziente Beschreibung und Optimierung des mechanischen Verhaltens von additiv gefertigten Stentstrukturen

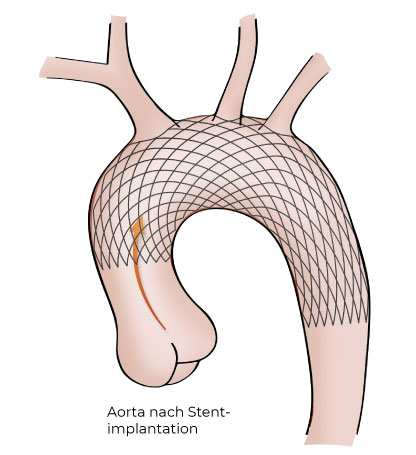

Die pathologische Veränderung der Aorta ist eine lebensbedrohliche Erkrankung der Hauptschlagader. Erreicht sie eine kritische Größe sind Durchblutungsstörungen anschließender Organe und im schlimmsten Falle eine Ruptur der Aorta und der unmittelbare Tod des Patienten die Folge. Die derzeitigen Behandlungsmöglichkeiten sind dabei aufgrund ihrer Invasivität mit einem hohen Risiko für den Patienten verbunden.

In den geraden Bereich der Aorta wird derzeit ein Stent als Gefäßersatz implantiert, wobei dazu in einer aufwändigen und langwierigen Operation der gesamte Brustkorb unter Vollnarkose geöffnet, ein künstlicher Herzstillstand herbeigeführt, das betroffene Stück Aorta vollständig entfernt und durch ein künstliches Äquivalent lokal ersetzt wird.

Zusammen mit der FIT AG und dem Universitätsklinikum Regensburg forscht die Ostbayerische Technische Hochschule Regensburg (OTH Regensburg) an den Technologie-Campi Neustadt an der Donau und Parsberg/Lupburg im Rahmen des Projekts „Aortic Gen-i-Stent“ an der Entwicklung von additiv gefertigten (AM) Aortenstents. Diese sollen neue Behandlungsmethoden der pathologischen Aortenerkrankung ermöglichen sowie den bestehenden Eingriff vereinfachen und somit den Patienten schonen.

Aortenstents sind Medizinprodukte der Klasse III, die permanent im Körper verbleiben und zudem im direkten Kontakt mit dem Herz-Kreislauf-System stehen. Der neuartige AM-Aortenstent obliegt somit hohen mechanischen, geometrischen und biologischen Anforderungen. Hier setzt das Projekt „Aortic Gen-i-Stent“ der OTH Regensburg an, das laborübergreifend unter der Leitung von Prof. Dr. Ulf Noster (Technologie Campus Parsberg/Lupburg, Labor für Werkstoffrandschichtanalytik), Prof. Dr. Aida Nonn (Technologie Campus Neustadt an der Donau, Computational Mechanics and Materials Lab) und Prof. Dr. Thomas Schratzenstaller (Labor Medizinprodukte) an der Fakultät Maschinenbau durchgeführt wird.

Die geometrischen Anforderungen der Aorten werden dabei anhand der Auswertung von klinischen CT-Daten bestimmt. Neben der hohen Designfreiheit ist die additive Fertigung jedoch mit komplexem mechanischen Verhalten verbunden, welches deutlich von dem eines konventionell verarbeiteten Werkstoffes abweicht. Hierbei stellen sich u. a. abweichende Materialeigenschaften in Abhängigkeit von Bauorientierung und Baudicke ein. Um diese spezifischen Werkstoffeigenschaften beim Design zu berücksichtigen, wird in „Aortic Gen-i-Stent“ ein numerisches Materialmodell des AM Werkstoffes auf Basis umfassender experimenteller Analysen entwickelt und validiert. Anschließend wird dieses Materialmodell in die Simulation des Implantationsvorganges des Aortenstents integriert. Dieses ermöglicht die Analysen des mechanischen Verhaltens der Stents, eine anforderungsgerechte Vorgabe von lokalen Werkstoffeigenschaften sowie die abschließende modellgestützte Optimierung des Stentdesigns.

Im Kooperationsprojekt wird die OTH Regensburg von der FIT AG im Rahmen der Entwicklung von geeigneten Prozessparametern für den additiven Fertigungsprozess und der Bereitstellung von Proben und Funktionsmustern sowie durch das Universitätsklinikum Regensburg mit der Bereitstellung medizinischer Expertise unterstützt.

Projektpartner

- FIT Production GmbH

- OTH Regensburg, Labor für Werkstoffrandschichtanalytik

Prof. Dr.-Ing. Ulf Noster - OTH Regensburg, Labor für Medizinprodukte

Prof. Dr.-Ing. Thomas Schratzenstaller - Universitätsklinikum Regensburg, Herz-, Thorax- und herznahe Gefäßchirurgie

Prof. Dr. med. Christof Schmid - Universitätsklinikum Regensburg, Experimentelle Herzchirurgie

Prof. Dr. rer. nat. Karla Lehle

Ansprechpartner

Der Fachbereich Werkstoffsimulation des TC Neustadt/Donau setzt im Rahmen des ICME auf Forschung an der Schnittstelle von Werkstoffen und Bauteilen.