- Additive Fertigung von Strukturen aus endlosfaserverstärkten Kunststoffen

- Bauteilgestaltung mittels Topologieoptimierung zur Erzeugung lasttragender Leichtbauteile

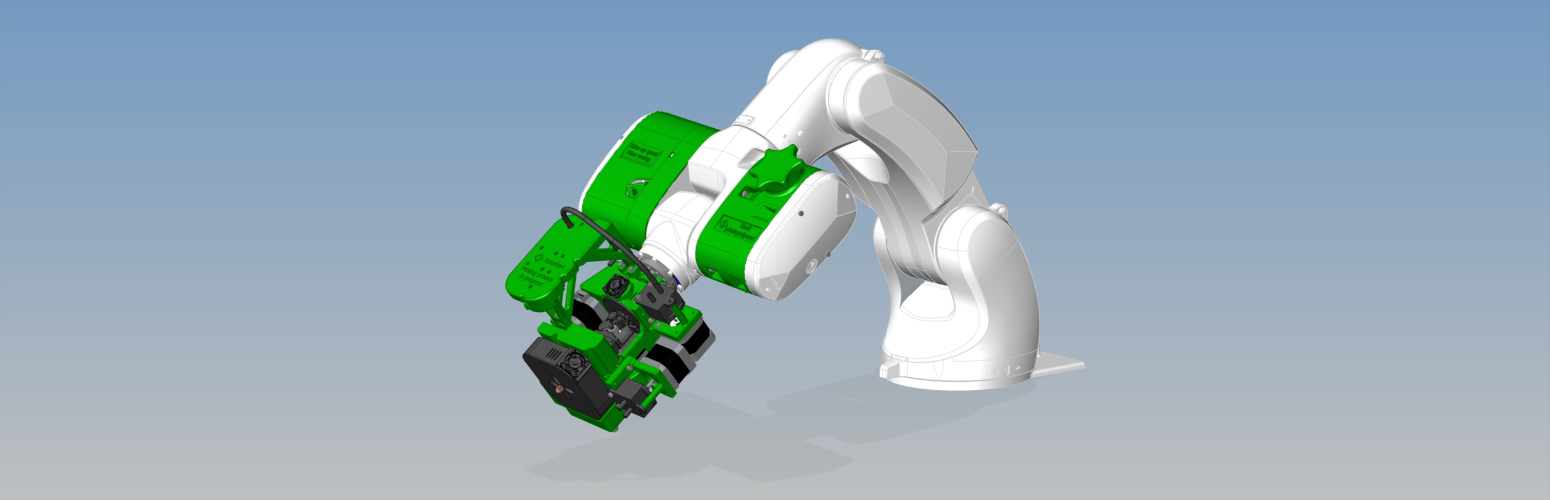

- Prozessentwicklung und Aufbau eines roboterbasierten Demonstratorsystems

Additive Fertigungsprozesse erlauben neue Formgebungsmöglichkeiten und sind im Besonderen als Fertigungsverfahren für komplexe Geometrien geeignet. Additive Fertigung oder 3D-Druck-Fertigung findet Einsatz bei der Erzeugung von Musterbauteilen, auch Rapid Prototyping, bei der Herstellung von Kleinserien und Einzelstücken wie auch im Formenbau. Im industriellen Bereich werden 3D-gedruckte Bauteile beispielsweise bereits für den Einsatz in Luft- und Raumfahrtanwendungen konzipiert und entwickelt. Da hier die Bauteile oft als lasttragende Strukturen agieren und auch die Einsparung von Gewicht priorisiert wird, ist hier die Möglichkeit zur Gestaltung komplexer Geometrien besonders vorteilhaft. Um hierbei gezielt die vorteilhafteste Geometrieform zu wählen, werden simulationsbasierte Optimierungsmethoden genutzt. Abgesehen von der Geometrie nehmen auch die Eigenschaften des verwendeten Werkstoffs Einfluss auf die Belastbarkeit des Bauteils. Im Bereich des kunststoffbasierten 3D-Drucks sind die mechanischen Bauteileigenschaften deshalb weitgehend begrenzt und oft nur für Prototyping-Anwendungen geeignet. Abhilfe kann hier durch einen 3D-Druck mit Faserverstärkung geschaffen werden, der im Besonderen bei einer Verstärkung mit Endlosfasern die Belastbarkeit signifikant steigert. Im Rahmen des Projekts FIBER-PRINT wird an der Weiterentwicklung solcher 3D-Drucksysteme gearbeitet.

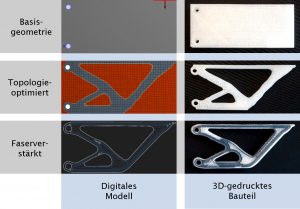

Die additive Fertigung eines Bauteils beginnt im Allgemeinen mit einer rechnergestützten Konstruktion der Geometrie (CAD-Modell). Das Modell wird anschließend über einfachere Dreiecksformen angenähert bzw. nachgebildet, was als Tesselation bezeichnet wird und die nachfolgende Bearbeitung erleichtert. Im letzten Schritt wird schließlich über ein Slicer-Programm der eigentliche Maschinencode erstellt, der in der Form einer sequentiellen Anweisungsliste den Fertigungsprozess am 3D-Drucker steuert. Wird in diesem Ablauf eine zusätzliche numerische Strukturoptimierung integriert, wird nach der Konstruktion der Basisform die weitere Gestaltung durch Simulationsprogramme vorgenommen. Dadurch entstehen in der Regel schlanke, bionisch wirkende Geometrien. Etwa wie im Modellbeispiel einer auskragenden Balkengeometrie mit einseitiger Belastung und fixierter Lagerung über zwei Bolzen. Der Basisform wurde mit der Simulationssoftware ANSYS Workbench über eine numerische Topologieoptimierung auf Grundlage statisch-mechanischer Betrachtungen eine optimale bzw. optimierte neue Form zugewiesen. Diese kann auch direkt am 3D-Drucker umgesetzt werden. Grundsätzlich wird durch diese Wegnahme an Material die Belastbarkeit, hier die Steifigkeit, des Bauteils reduziert, hingegen wird in einem deutlich signifikanteren Ausmaß die Masse, also das Bauteilgewicht, eingespart.

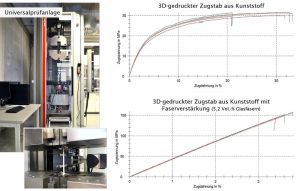

Sollen solche Strukturen als lasttragendes Element zum Einsatz kommen, sind allerdings die mechanischen Eigenschaften der Strukturen zumeist ungenügend. Durch die Einbringung einer Faserverstärkung kann diese deutlich verbessert werden. Bereits ein Anteil von etwa 5 Vol.-% an Glasfasern kann die Zugfestigkeit von etwa 30 MPa auf 150 MPa steigern. Werden höherfeste Kohlenstofffasern eingesetzt und der maximal mögliche Faserfüllgehalt von etwa 20 Vol.-% aktuell marktverfügbarer 3D-Drucksysteme ausgenutzt, können Zugfestigkeiten im mittleren Bereich der Baustähle bei nur einem Fünftel der Werkstoffdichte von Stählen erreicht werden. Bei der Auslegung solcher Bauteile muss jedoch das spezielle Werkstoffverhalten beachtet werden. So erzeugte Bauteile weisen ein stark ausgeprägtes anisotropes Verhalten auf – also unterschiedliche Werkstoffeigenschaften in unterschiedliche Raumrichtungen – wie auch die charakteristische Eigenheit des sprödbruchartigen Versagens.

Die Erweiterung des Kunststoff-3D-Drucks mit dem Einsatz einer Endlosfaserverstärkung in Kombination mit einer Topologieoptimierung weist ein großes Potential für die Erzeugung von neuen und innovativen Leichtbaustrukturen auf. Die Faserverstärkung verbessert die mechanischen Eigenschaften 3D-gedruckter Strukturen signifikant, jedoch nur bei einer Faserausrichtung in Lastrichtung. Für zukünftige 3D-Druckkonzepte ist deshalb ein Zurückgreifen auf die Information der Belastungsrichtung und eine Orientierung der Endlosfasern am Kraftfluss sinnvoll. Weiterhin ist nicht immer ein ebener, zweidimensionaler Lastzustand gegeben, weshalb die Beschränkung auf einen schichtweisen Aufbauprozess umgangen werden muss. Dies kann etwa durch einen Wechsel des Druckkonzeptes und alternativer Werkstoffe erreicht werden. Die Entwicklung eines solchen 3D-Druckprozesses beziehungsweise die Weiterentwicklung auf Basis bestehender Systeme durch deren Adaption und das Schaffen neuer Schnittstellen ist das Ziel des Projekts FIBER-PRINT.

Ansprechpartner

Der Fachbereich Leichtbau des TC Neustadt/Donau widmet sich neben F&E-Tätigkeiten an klassischen isotropen Werkstoffen und Systemen im Sinne des System- und Strukturleichtbaus vor allem dem Stoffleichtbau.