Leichtbaustrukturen aus faserverstärkten Kunststoffen spielen in der Industrie eine zentrale Rolle, wenn es darum geht, bewegte Massen bei gleichzeitiger Erreichung der mechanischen Anforderungen zu reduzieren. Die vergleichsweise hohen Kosten in der Fertigung vermeiden aber oftmals einen Einsatz von Faserverbunden in Industrieanwendungen. Das Forschungsprojekt „AdWinT – Advanced Winding of Thermoplastic Composites“ des Bereichs Leichtbau des Technologie Campus Neustadt an der Donau hat sich zum Ziel gesetzt, einen neuartigen Fertigungsprozess im industriellen Maßstab zu entwickeln, der einerseits die Materialkosten senkt und dazu noch recyclebare Bauteile erzeugt.

Seit September 2020 forschen der Fachbereich Leichtbau der Ostbayerischen Technischen Hochschule Regensburg (OTH Regensburg) unter Leitung von Prof. Dr. Ingo Ehrlich und der Kooperationspartner HÄHL GmbH im Projekt „AdWinT – Advanced Winding of Thermoplastic Composites“ an einem industrienahen Filament-Winding-Verfahren zur Fertigung faserverstärkter Kunststoffrohre für den Einsatz als Walzen in der Kunststofffolien-, Papier- und Druckindustrie oder als Antriebswellen bei Windenergieanlagen beziehungsweise maritimen Anwendungen.

Nachteile im Sinne der Nachhaltigkeit

Derzeit werden, meist aufgrund der einfachen Verarbeitbarkeit, duroplastische Kunststoffe als Grundmaterial zur Erzeugung von Leichtbaustrukturen im Filament-Winding-Verfahren verwendet. Im Sinne der Nachhaltigkeit zeigen diese Nachteile, und zwar vor allem mit Blick auf die fehlende Recyclingfähigkeit und die langen Aushärte- und damit Prozesszeiten.

Zur Behebung dieser Schwächen macht sich in den letzten Jahren ein wachsender Trend in der Forschung und Entwicklung von Fertigungsprozessen mit thermoplastischer Kunststoffmatrix und Endlosfaserhalbzeugen bemerkbar. In Industrieanwendungen wird bereits auf voll imprägnierte sowie fertig konsolidierte Faser-Thermoplast-Halbzeuge (sog. Tapes oder Organobleche) zur Weiterverarbeitung im Wickelverfahren zurückgegriffen. Die über einen gesonderten Pressprozess hergestellten Halbzeuge sind vom Rohrhersteller zu beziehen und werden meist mit sogenannten Tape-Lege-Maschinen verarbeitet.

Direkte Verarbeitung im Wickelprozess wäre wirtschaftlicher

Bei einer Verwendung von Organoblechen im Wickelverfahren liegen die Kosten jedoch bei vergleichbaren Bauteileigenschaften um den Faktor drei bis vier höher als bei duroplastischen Werkstoffen. Da die Grundmaterialien des thermoplastischen Kunststoffgranulats und der Verstärkungsfaser im Vergleich zu den zugekauften faserverstärkten Halbzeugen mit Thermoplastmatrix wesentlich günstiger sind, ist es neben den technologischen Faktoren auch auf wirtschaftlicher Seite erstrebenswert, eine direkte Verarbeitung im Wickelprozess zu realisieren.

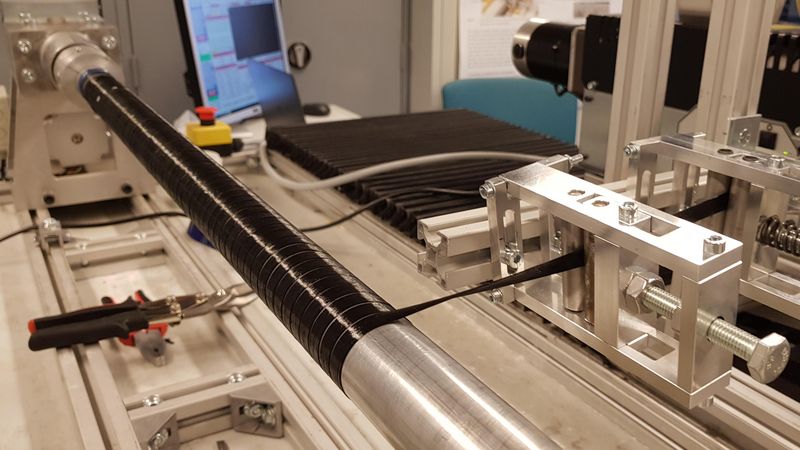

Der Neuheitsgrad bei der Prozess- und Anlagenentwicklung im Projekt „AdWinT“ liegt in der Verwendung der beiden Ausgangsmaterialien in der ersten Erzeugnisstufe zur Herstellung von Organotapes und der stoffschlüssigen Verbindung im Filament-Winding-Prozess in einer Anlage unter industrienahen Prozessgeschwindigkeiten und -bedingungen. Darüber hinaus soll zum Nachweis der Prozessfunktionalität ein Demonstratorbauteil, zum Beispiel eine Walze, gefertigt und in der direkten Anwendung getestet werden.

Herausforderungen und Technologietransfer

Der Einsatz von thermoplastischem Kunststoff bietet den Vorteil der Warmumform-, Recyclebar- und Schweißbarkeit sowie erhöhter Schlagzähigkeit und Dämpfungseigenschaften im Vergleich zum heute überwiegend im Wickelverfahren eingesetzten duroplastischen Kunststoff. Gründe für den nicht vorhandenen Einsatz einer direkten Verarbeitung der Rohmaterialien zur Herstellung von faserverstärkten Thermoplastrohren sind die aufwändige Imprägnierung von Fasermaterialien mit thermoplastischen Kunststoffen aufgrund ihrer hohen Schmelzviskosität und der damit verbundenen komplexen Prozess- und Temperaturführung mit notwendiger vorhergehender Parameteridentifizierung.

Im Grundlagenforschungsbereich konnte im Labor Faserverbundtechnik im Rahmen des von der Europäischen Union mit Mitteln aus den Europäischen Fonds für Regionale Entwicklung (EFRE) geförderten internationalen Projekts „TheCoS – Thermoplastic Composite Structures“ zwischen 2016 und 2019 eine Imprägnierstrecke mittels Schmelzbadimprägnierung und feststehenden Bolzen entwickelt werden, die im Labormaßstab eine Herstellung von Organotapes aus den Ausgangsmaterialien im Filament-Winding-Prozess realisiert. Zudem sind im Wickelverfahren aus den einzelnen Tapes Faserverbundrohre entstanden, die mittels Infrarot-Technologie stoffschlüssig miteinander verbunden werden können. Basierend auf diesem generierten Wissen gilt es in „AdWinT“, die grundlegenden analytischen Ansätze und der daraus entwickelten und erprobten Technologie in Bezug auf die Industrieanforderungen zu transferieren.

„Eine Hochskalierung der bestehenden Technologie auf höhere, industrierelevante Geschwindigkeiten ist aufgrund der komplexen Wechselwirkung verschiedener Prozessgrößen nicht ohne wissenschaftliche Untersuchungen umzusetzen und bedingt weitere Anpassungen zur Erreichung einer akzeptablen Materialqualität und Prozesssicherheit“, lautet die Begründung von Projektmanager Marco Siegl bezüglich der Relevanz einer Kooperation auf Basis der angewandten Wissenschaften zwischen der OTH Regensburg und der HÄHL GmbH. Weiterhin sind grundlegende Berechnungsmethoden zur Auslegung einer Imprägnierstrecke und Konsolidierungssysteme weiterzuentwickeln und auf den industrienahen Einsatz anzupassen und zu validieren.