- Entwicklung und Fertigung einer eigenen Prepreg-Fertigungsanlage zur Erstellung unidirektionaler Halbzeuge

- Individuelle Gestaltung der verwendeten Grundkomponenten Faser und Kunststoff

- Untersuchung des Einflusses von Fertigungsparametern wie Spaltbreite bei der Imprägnierung, Abzugsgeschwindigkeit, Temperaturverlauf und verwendete Materialien

In Rahmen des Projektes UniPreg wurde anhand einer eigens entwickelten Anlage ein Verfahren zur Herstellung individueller, unidirektionaler Prepregs entwickelt und der Einfluss der Fertigungsparameter auf die Qualität der daraus hergestellten Faserverbundwerkstoffe untersucht.

Der Begriff Prepregs leitet sich vom englischen Wort „preimpregnated“ ab und bezeichnet Faserhalbzeuge, die bereits mit einem Harzsystem in sog. B-Phase vorimprägniert sind. Dadurch wird der Aushärteprozess bei einer Lagerung in Temperaturen um -18°C für eine gewisse Dauer unterbrochen bzw. verlangsamt und die Erzeugung des Mehrschichtverbundes aufgrund des viskoseren Aggregatszustandes für den Bearbeiter vereinfacht. Diese Art von Halbzeug wird im Heißluftautoklav-Verfahren unter erhöhten Temperaturen und Drücken zu Bauteilen aus faserverstärkten Kunststoffen (FVK) verarbeitet. So entstehen hohe Qualitäten und Materialeigenschaften, weshalb dieses Verfahren speziell in der Luft- und Raumfahrtindustrie üblich ist.

Der Einfluss der Halbzeuge und deren Fertigungsparameter auf die fertigen FVK-Bauteile ist jedoch kaum untersucht. Auf dem Markt erhältliche Prepregs bieten nur eingeschränkte Kombinationsmöglichkeiten in Bezug auf Faserart und Harzsystem und Eigenschaften wie Schichtdicke, Faservolumengehalt, Faseranzahl und -durchmesser sind vorgegeben. Mit Hilfe des entwickelten Verfahrens ist es möglich diese einzustellen und individuelle Prepregs im Labormaßstab herzustellen sowie für Forschungsarbeiten zu verwenden. Das gleiche Matrixsystem ist z. B. bei unterschiedlichen Verstärkungsfasern die Voraussetzung für eine direkte Vergleichbarkeit mechanischer Werkstoffkennwerte unterschiedlicher Laminate.

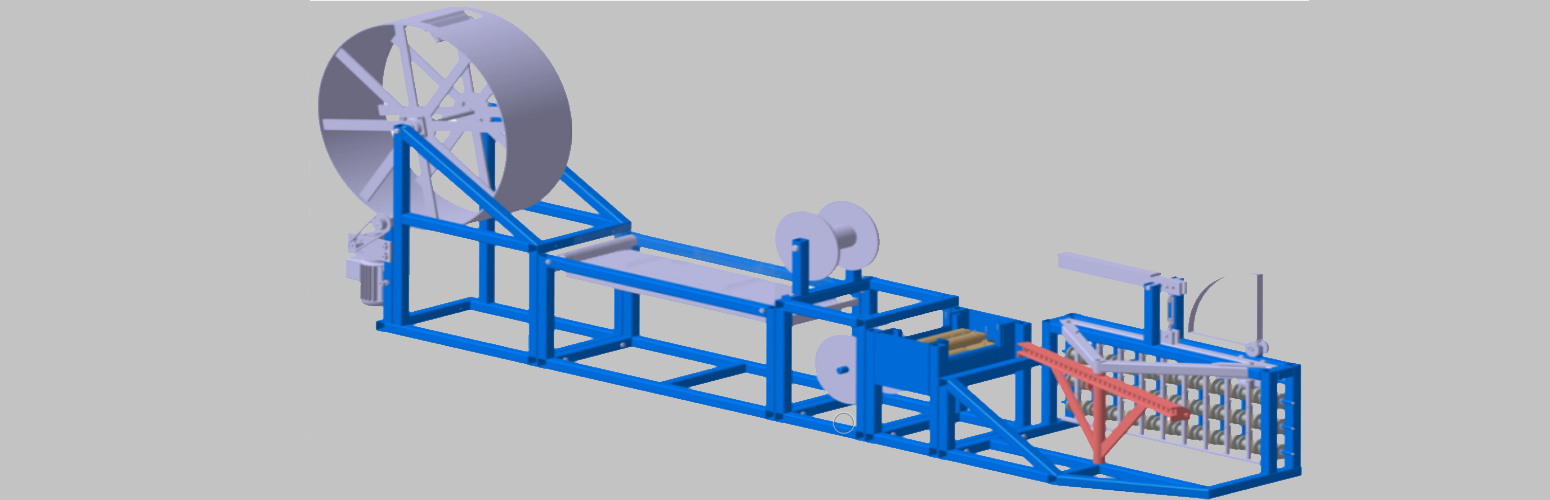

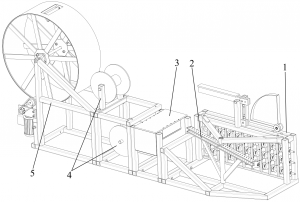

Die Prepreganlage ist modular aufgebaut. Die Abbildung stellt eine Übersicht der Anlage dar. Das Abrollmodul (1) wird mit 30 Spulen bestückt, die den Rovingvorrat bereitstellen. Mit Hilfe einer geregelten Bremseinheit wird die Rovingvorspannung während des gesamten Prozesses konstant gehalten. Über einen schwenkbaren Kamm (2) werden die Rovings zu einem UD-Band ausgerichtet, dessen Verhältnis von Breite zu Dicke variabel einstellbar ist. Das vorgespannte UD-Band wird in das Imprägniermodul (3) geführt. Bei der verwendeten Prepreganlage wird das Schmelzbadimprägnierverfahren angewandt. In dem isolierten Gehäuse werden die Verstärkungsfasern durch ein Tauchbad mit vorgeheiztem duroplastischen Matrixsystem geführt. Mehrere starre Umlenkungen und Walzen dienen zur Konsolidierung, die durch die erhöhte Harztemperatur und die daraus resultierende herabgesetzte Viskosität des Harzes unterstütz wird. Die getränkten Verstärkungsfasern durchlaufen einen variabel einstellbaren Abstreifspalt zwischen zwei Walzen. Die Spaltbreite t definiert den Faservolumengehalt des Prepregs. Dabei wird das überschüssige Harz in den Harzbehälter zurückgeführt. Das Prepreg wird aus dem Imprägniermodul gezogen und im Folienmodul (4) auf beiden Seiten mit einer dünnen Schutzfolie abgedeckt. Im Aufrollmodul (5) wird das Prepreg über eine Trommel mit einem Durchmesser von 800 mm aufgerollt. Durch den großen Durchmesser werden Welligkeiten beim Abnehmen des Prepregs von der Trommel vermieden. Der Antrieb der Anlage erfolgt durch eine Asynchronmaschine am Aufrollmodul. Vorzugsgeschwindigkeit und maximale Vorspannkraft können durch die Änderung der Übersetzung am Kettentrieb vorgenommen werden.

Experimentell wurde der Einfluss der Spaltbreite t beim Imprägniervorgang auf den Harzfluss während der Autoklavaushärtung sowie den resultierenden Faservolumengehalt der FVK-Prüfplatten untersucht. Für die Messreihe sind Glasfaserrovings mit einer linearen Dichte von 2400 tex und ein warmaushärtendes Epoxidharzsystem verwendet worden. Die Spaltbreite wurde von 0,30 mm bis 0,55 mm in Schritten von 0,05 mm variiert. Mit der Kenntnis der Masse des Laminats vor dem Aushärtevorgang im Heißluftautoklav und der Masse der Probekörper nach dem Aushärtevorgang wurde nach DIN EN 2332 der Harzfluss bestimmt. Zur Ermittlung des Faservolumenanteils wurde das Kalzinierungsverfahren nach DIN EN ISO 1172 angewandt. Im Ergebnis zeigte sich, dass mit zunehmender Spaltbreite t der Harzfluss während des Aushärtens im Heißluftautoklav zunimmt. Bei Spaltbreiten von t=0,30 mm bis t=0,45 mm stellt sich ein annähernd konstanter Faservolumengehalt ein. Ab einer Spaltbreite von t=0,50 mm sinkt der Faservolumengehalt erkennbar. Die Breite des Abstreifspalts t beeinflusst den Harzfluss im Aushärteprozess sowie den Faservolumenanteil im fertigen Laminat erheblich.